增值竞争力 | 直击锂电设备核心痛点 万可四大方案赋能高效智造

2025-8-8新闻

WAGO

在全球能源转型与"双碳"目标驱动下,锂电行业正经历前所未有的扩张与变革。作为产业链关键环节的锂电设备制造商,既面临着下游电池企业快速扩产带来的巨大市场机遇,又承受着技术升级、交付压力、成本控制等多重挑战。万可深入理解锂电设备制造商痛点,可为极片制造到电池组装的全流程环节提供适宜的解决方案,助力客户在激烈的行业竞争中赢得先机。

提升设备可靠性与稳定性破解质量痛点

设备可靠性和稳定性是锂电设备制造商的核心竞争力,也是当前最突出的痛点之一。在辊压、涂布等关键工序中,设备故障不仅导致停机损失,更可能引发批量性质量问题,给电池生产企业带来巨大经济损失。万可针对这一痛点,提供从精密电力保护到稳定信号传输的全方位解决方案,助力锂电设备制造商提升产品可靠性和市场竞争力。

电子断路器:精准电力 保护防线

锂电池生产环境对电力保护提出了极高要求。前段工序中的涂布机、辊压机、模切等关键设备配备了大量24V精密传感器和执行器,这些负载对电流波动异常敏感。传统热磁断路器响应速度慢、保护不精准,当某一回路发生短路或过载时,往往导致整个控制系统断电,造成产线停机、极片报废等严重后果。

针对这一问题,万可787-366X系列多通道电子断路器选择性保护机制发挥重要作用。当某一通道发生故障时,仅需关闭故障回路,其他回路继续正常工作即可,避免整机停机,借助过载预警阈值可实现预防性维护。对于设备制造商而言,这意味着所提供设备的可靠性指标大幅提升,在投标和定价中获得更大优势。

787-366X系列提供4通道和8通道两种型号,模块宽度仅为32mm,是市场上最窄的电子断路器之一。这种高密度设计特别适合锂电设备紧凑型控制柜的需求,帮助设备制造商优化柜体尺寸,降低材料成本。

IP67 I/O模块:高可靠连接与信号传输系统

锂电生产环境对电气连接系统提出了极为严苛的要求。前段工序中,大量传感器、执行器分布在涂布、辊压、分切等设备各个部位,面临着振动、粉尘、电磁干扰等多重挑战;而模组/PACK生产线则需要应对频繁设备移动带来的线缆弯折和连接可靠性问题。传统连接方式往往导致信号衰减、接触不良甚至意外断开,严重影响生产效率和产品质量。

万可IP67防护等级的I/O模块和配套线缆则展现出独特优势。这些模块能够完全抵御粉尘侵入和液体喷溅,可直接安装在辊压机、模切机等高粉尘设备上,省去了额外的防护箱体。与传统的控制柜集中式安装相比,这种分布式I/O架构可减少80%的现场布线量,显著降低设备制造商的安装成本和后期故障排查难度。模块支持多种通信协议(PROFIBUS、PROFINET、EtherNet/IP等),可轻松集成到现有自动化系统中,为设备制造商提供灵活的方案设计选择,同时确保信号传输的实时性和准确性。

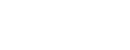

万可智能电表组合 能耗管理助手

由万可MID电能表和罗氏线圈的智能电表组合符合CE声明与UL标准认证,支持以太网通讯,可实现灵活安装与远程监控。对于锂电设备制造商而言,这种标准化能源监测方案可以快速部署到各类设备中,实时量测设备电气参数,监测供电质量,为用电能耗优化提供必要数据,例如交流动力配电柜,无需为每个项目单独开发能耗监控系统,既缩短了交付周期,又降低了研发成本。

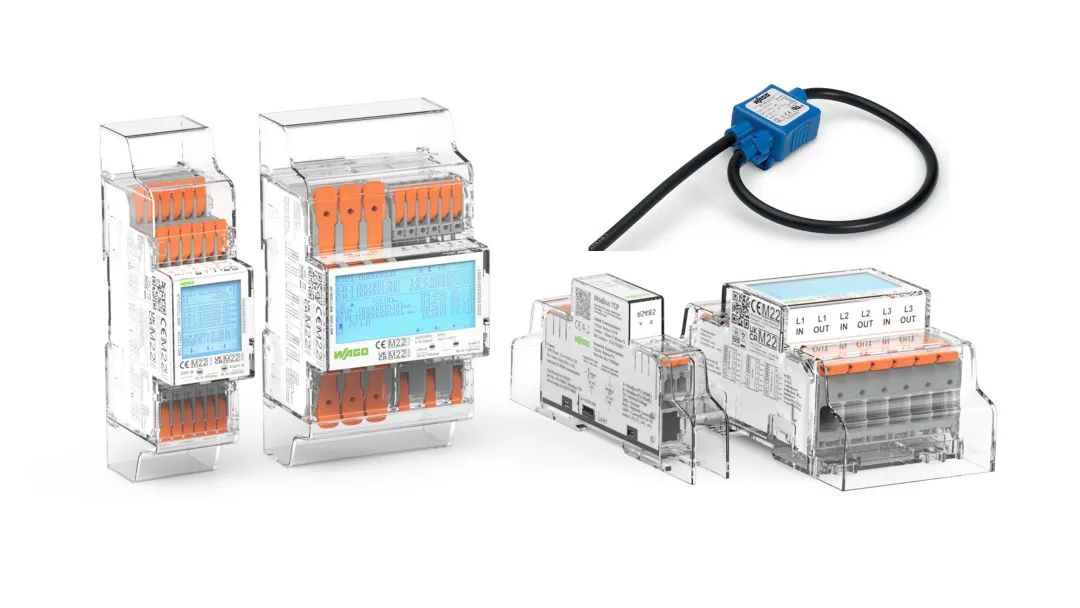

万可信号隔离器 信号传输安全无误

锂电生产环境中存在大量电磁干扰,普通信号传输方式易受干扰,导致数据失真。万可种类丰富的模拟信号隔离模块能有效隔离干扰,确保传感器信号(如4-20mA/0-10V)准确传输至控制系统。

在辊压工艺中,20个万可信号隔离模块组成的测量链,能够将张力传感器、纠偏传感器的模拟量信号无失真地传送至PLC系统,确保极片压实密度的偏差控制在±1.5%以内。对于设备制造商而言,这意味着可以通过提升信号链质量来改善设备性能指标,而无需投入巨额成本重新设计机械结构。

整线交付、智能化升级和全球化竞争是锂电设备行业未来三大发展趋势。万可凭借全面丰富的产品线、深厚的技术积累、多种国际认证以及全球布局和本地化服务能力,可帮助设备制造商积极应对这些趋势,共同开创绿色能源的新纪元。

# 免责声明 # 本文转自网络,版权归原作者所有,如涉及作品版权问题,请及时与我们联系删除,谢谢!